防爆矿用单轨吊聚氨酯轮作为煤矿井下运输系统的核心部件,凭借其防爆、防静电、耐磨损、耐重载等特性,已成为现代化矿井提升运输安全与效率的关键解决方案。在煤矿这类高危作业环境中,单轨吊设备需要应对复杂的地质条件、频繁的物料运输以及严格的防爆要求,而聚氨酯材质的轮组通过优化设计,不仅显著降低了设备故障率,还大幅延长了使用寿命,为煤矿企业降本增效提供了可靠保障。

一、防爆矿用单轨吊聚氨酯轮的核心优势

防爆防静电,安全性能卓越

煤矿井下瓦斯、煤尘浓度高,传统金属轮易因摩擦产生火花,存在爆炸隐患。聚氨酯轮采用防爆防静电配方,摩擦系数低且不产生静电积累,从源头上杜绝火花风险,保障井下作业安全。

耐磨耐油,适应极端工况

聚氨酯材料具有高弹性、高耐磨性,即使长期在潮湿、多粉尘、油污环境下运行,也能保持稳定的牵引力和抗撕裂性能。例如,在煤矿单轨吊驱动轮应用中,聚氨酯包胶层可有效减少轨道磨损,延长轨道与轮组的使用寿命达3倍以上。

重载高效,降低运维成本

矿用单轨吊常需运输数吨重的设备或物料,聚氨酯轮凭借高承载能力(单轮承重可达5吨以上)和优异的减震性能,可平稳应对冲击载荷,减少设备振动导致的部件松动。同时,其低维护特性可降低停机检修频率,提升运输效率。

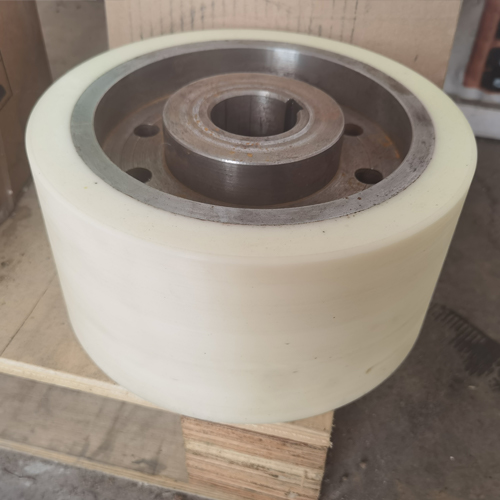

精准适配,定制化设计

针对不同单轨吊型号(如驱动轮、摩擦轮、滑轮)和轨道安装需求,聚氨酯轮支持定制化尺寸与硬度(邵氏硬度70A-95A),确保与轨道紧密贴合,避免打滑或脱轨风险。

二、聚氨酯轮在煤矿单轨吊系统中的应用场景

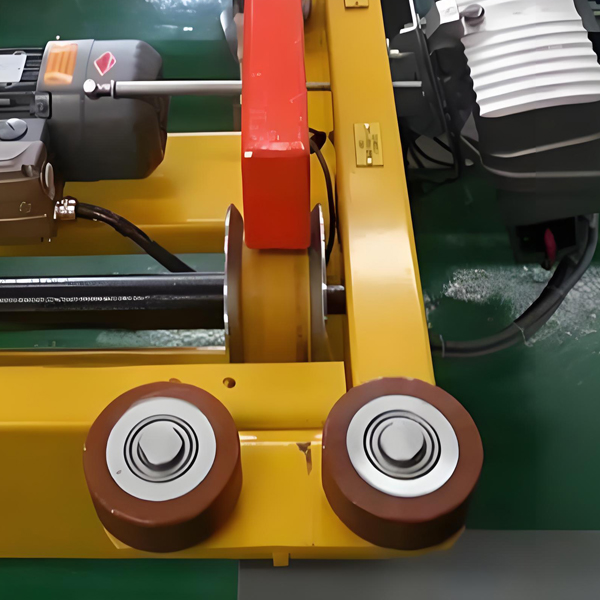

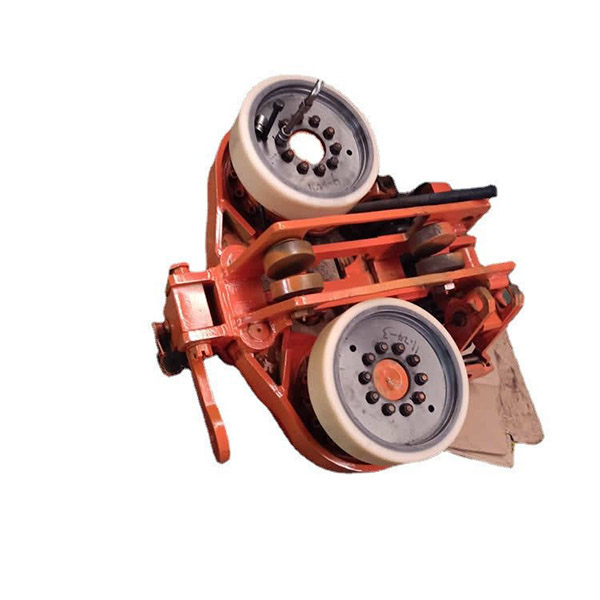

驱动轮与摩擦轮:动力传输的核心

驱动轮作为单轨吊的动力输出部件,聚氨酯包胶层可增强与轨道的摩擦力,确保设备在倾斜巷道中稳定爬升。

摩擦轮通过聚氨酯材质的高摩擦系数,实现精准制动与速度控制,避免因金属摩擦导致的噪音与磨损。

滑轮组:导向与承重的双重作用

滑轮组承担单轨吊的导向与分散载荷功能,聚氨酯滑轮可减少轨道接触面的应力集中,防止轨道变形,特别适用于长距离运输场景。

轨道安装与轮组布局

用户常关注“矿用单轨吊轨道安装的轮子是怎么放的”。实际安装中,需根据轨道类型(I型、U型)选择匹配的轮槽设计,并通过对称分布轮组+预紧力调节,确保设备运行平稳。例如,重载区域需增加滑轮密度,并采用耐油配方轮组应对液压油污染。

三、如何选择与维护矿用聚氨酯轮?

选型关键指标

承载需求:根据运输物料重量选择轮径与硬度(重载轮建议邵氏硬度90A以上)。

环境适应性:多油污场景选用耐油轮;高湿度区域需强化防锈处理。

安装与维护要点

安装前检查轮组与轨道的匹配度,避免强行装配导致变形。

定期清理轮槽内煤渣、油污,防止杂质加速磨损。

每季度检测轮组磨损情况,若聚氨酯层厚度低于安全值(通常为5mm),需及时更换。

故障应对方案

打滑问题:检查轮组硬度是否过低或轨道表面油污过多,可更换高硬度轮或清洁轨道。

异响振动:多为轮组偏心或轴承损坏,需重新校准或更换配件。

四、为什么选择菲尔森聚氨酯轮供应商?

煤矿单轨吊的稳定运行离不开高质量的配件支持。菲尔森聚氨酯轮供应商可提供:

全流程服务:从选型设计、安装指导到售后维护的一站式解决方案。

性能验证:通过实验室模拟井下环境测试,确保轮组耐冲击、抗疲劳等指标达标。

成本优化:定制化方案减少冗余配置,帮助客户节约20%以上的综合成本。

提升煤矿运输效能,从核心部件升级开始

防爆矿用单轨吊聚氨酯轮通过技术创新与材质升级,真正实现了安全与效率的双赢。无论是驱动轮、摩擦轮还是滑轮组,选择适配的聚氨酯轮均可显著降低运维成本,提升运输系统可靠性。