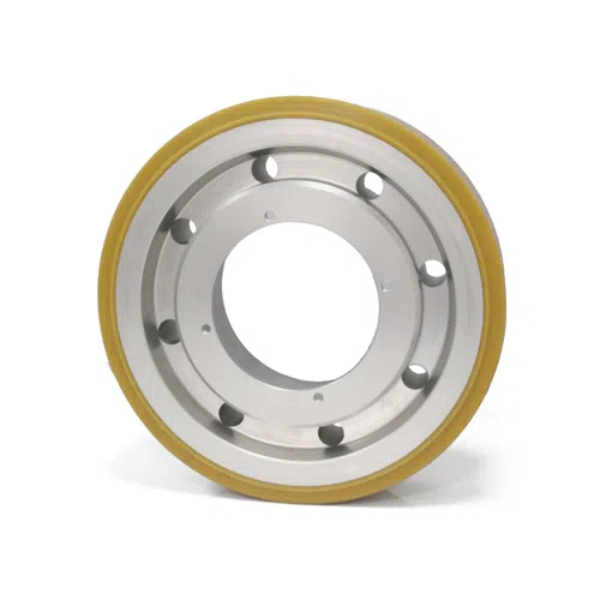

叉车聚氨酯轮在使用过程中,由于长期承载、摩擦和磨损,其表面可能会出现裂纹、磨损、老化等问题,导致性能下降,甚至影响叉车的正常使用。翻新能够恢复轮子的耐磨性、抗压性和弹性等性能,同时延长使用寿命,降低更换新轮的成本。下面,小编就来为大家详细介绍一下叉车聚氨酯轮的翻新方法。

1. 现场热硫化修复

步骤:首先清理旧轮表面,去除油污、杂质等,然后对表面进行打磨处理,增加粗糙度以提高新包胶与旧轮的结合力。接着,在轮子上涂抹专用的聚氨酯胶水或粘合剂,并快速将新的聚氨酯材料包覆在轮子上。之后,将轮子置于硫化设备中进行硫化处理,使聚氨酯材料与轮子表面牢固结合。

优点:修复后的轮子耐磨性、耐老化性较好,使用寿命较长。

缺点:需要专业的硫化设备和操作技术,成本相对较高。

2. 预硫化轮胎冷粘修复

步骤:与热硫化修复类似,首先清理旧轮表面,然后进行打磨处理。不同的是,这种方法使用的是预硫化的聚氨酯轮胎,通过冷粘的方式将轮胎固定在轮子上。

优点:操作相对简单,不需要硫化设备,成本较低。

缺点:冷粘方式的结合力可能不如热硫化方式强,使用寿命相对较短。

叉车聚氨酯轮

3. 聚氨酯浇注修复

步骤:清理旧轮表面后,将聚氨酯材料按比例混合并搅拌均匀,然后浇注在轮子上。通过模具或手工成型,使聚氨酯材料填充在轮子表面形成新的包胶层。最后,等待聚氨酯材料固化即可。

优点:可以根据实际需要定制不同厚度和硬度的包胶层,灵活性较高。

缺点:固化时间较长,且固化过程中需要保持一定的温度和湿度条件,操作相对复杂。

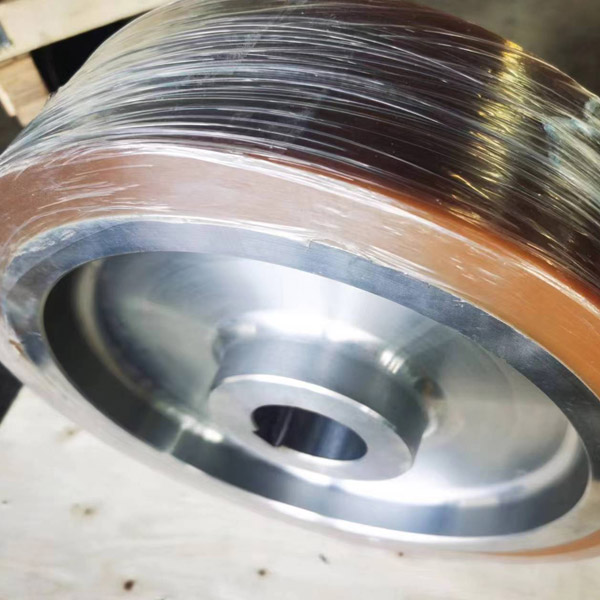

4. 更换聚氨酯轮芯并包胶

步骤:当轮芯损坏严重时,可以考虑更换新的聚氨酯轮芯。然后,在新的轮芯上包覆聚氨酯材料,形成新的轮子。

优点:可以彻底恢复轮子的性能,使用寿命较长。

缺点:成本较高,需要购买新的轮芯和聚氨酯材料。

注意事项:

在进行翻新前,需要对旧轮进行全面检查,评估其是否适合翻新。

翻新过程中需要严格控制工艺参数,如温度、时间、压力等,以确保翻新质量。

翻新后的轮子需要进行全面检查,确保其符合使用要求和安全标准。

综上所述,叉车聚氨酯轮的翻新方法有多种,企业可以根据实际情况和需求选择合适的方法进行翻新。同时,为了确保翻新质量和安全性,建议选择具有丰富经验和专业技术的服务商进行翻新工作。