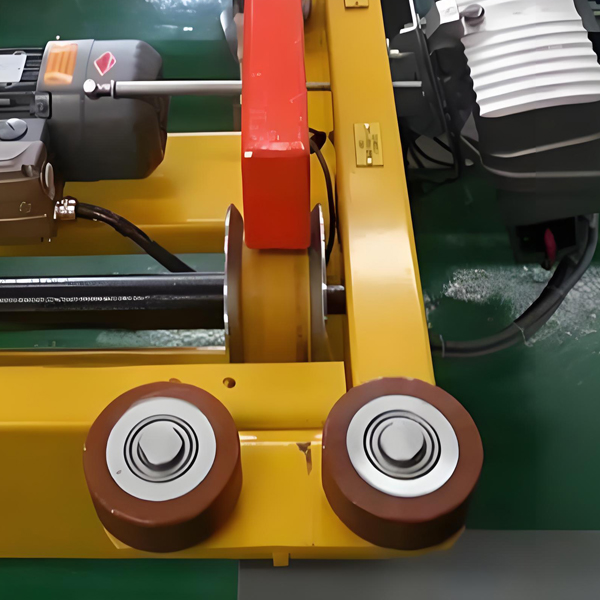

单轨吊驱动轮包胶加工是一项重要的工艺过程,它涉及到对单轨吊驱动轮的表面处理、包胶材料的选择与应用、硫化处理以及后续的打磨与检测等多个环节。以下是对该加工过程的详细介绍:

一、加工前准备

1、清洗与准备:首先,需要对客户提供的铁芯进行清洗。如果是新的胶辊铁芯,需要把表面的油污等用清洗剂洗净;如果是旧胶辊铁芯,则需要把旧胶辊外层的包胶去除,并用清洗剂把铁芯表面剩余的胶清洗干净。这一步骤是确保后续包胶质量的关键。

2、表面处理:清洗后,对胶辊铁芯表面进行粗糙处理,如喷砂处理,以加大与包胶的粘合面积,确保包胶后胶与铁芯粘合的更好。

二、包胶材料选择与加工

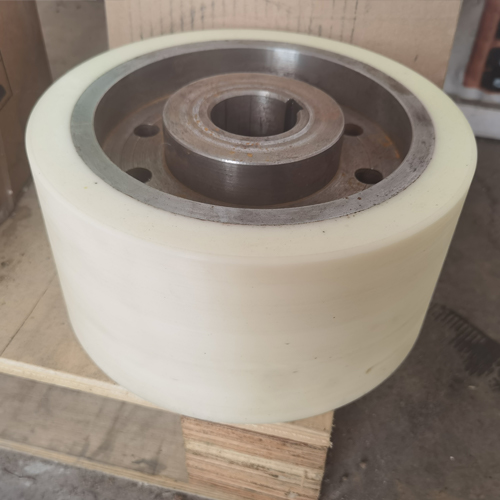

1、材料选择:包胶材料通常选择聚氨酯(PU)等高性能材料,因其具有耐磨、不变色、静音、保护轨道等优点。聚氨酯材料的选择还需根据具体使用工况(如承重、转速、使用环境等)来调整配方,以满足客户需求。

2、包胶加工:按照客户需求和设计方案,对经过处理的胶辊铁芯进行包胶。在包胶过程中,需要控制铁芯和模具的温度,确保与聚氨酯原料的温度相近,以避免温差过大导致的固化速度不均匀和内应力产生。

单轨吊驱动轮包胶加工

三、硫化处理

包胶后,需要进行一定时间的硫化处理。硫化是聚氨酯材料成型的重要步骤,通过加热使聚氨酯分子链发生交联反应,形成稳定的网状结构,从而增强材料的强度和耐磨性。硫化时间通常为10-15小时,具体时间根据材料配方和工艺要求而定。

四、打磨与检测

1、打磨:硫化完成后,按照客户要求的尺寸和形状对包胶轮进行打磨。如果客户对胶辊表面要求较高,还需要使用数控磨床进行镜面打磨。

2、检测:最后,对包胶轮进行质量检测,包括外观检查、尺寸测量、硬度测试等,确保产品符合设计要求和质量标准。

五、其他注意事项

1、模具设计:模具设计与制造时,要求具有较好的密封性、易于闭合、开启和脱模。同时,还需考虑聚氨酯的受热均衡性,避免在高温硫化过程中发生受热不均导致的硫化不完全或裂口等问题。

2、安装与维护:包胶轮加工完成后,需按照正确的安装方法进行安装,并在使用过程中定期进行维护和保养,如清洗、润滑、紧固螺栓等,以延长其使用寿命。

综上所述,单轨吊驱动轮包胶加工是一项复杂的工艺过程,需要严格控制各个环节的质量和工艺参数,以确保最终产品的性能和质量。